PVD - Physical Vapour Deposition

PVD signifie "Physical Vapour Deposition" (dépôt physique en phase vapeur). Le revêtement PVD est utilisé pour rendre les montres plus durables, augmenter leur résistance et rendre leur apparence plus attrayante.

Lors du processus de revêtement sous vide, de très fines couches de matériaux durs sont appliquées sur le matériau de base sous forme de vapeur, de sorte qu'une couche de laque complète se forme. Le processus complet de revêtement par poudre doit avoir lieu dans une chambre à vide pour éviter une réaction entre la vapeur et l'air. Les épaisseurs de revêtement peuvent déjà commencer à l'échelle du nanomètre. Cependant, des couches de quelques micromètres peuvent être constituées en répétant le processus plusieurs fois.

Le grand avantage du procédé de revêtement sous vide est que le matériau atomisé ne subit aucune réaction chimique avec la surface. L'adhésion est exclusivement due au processus.

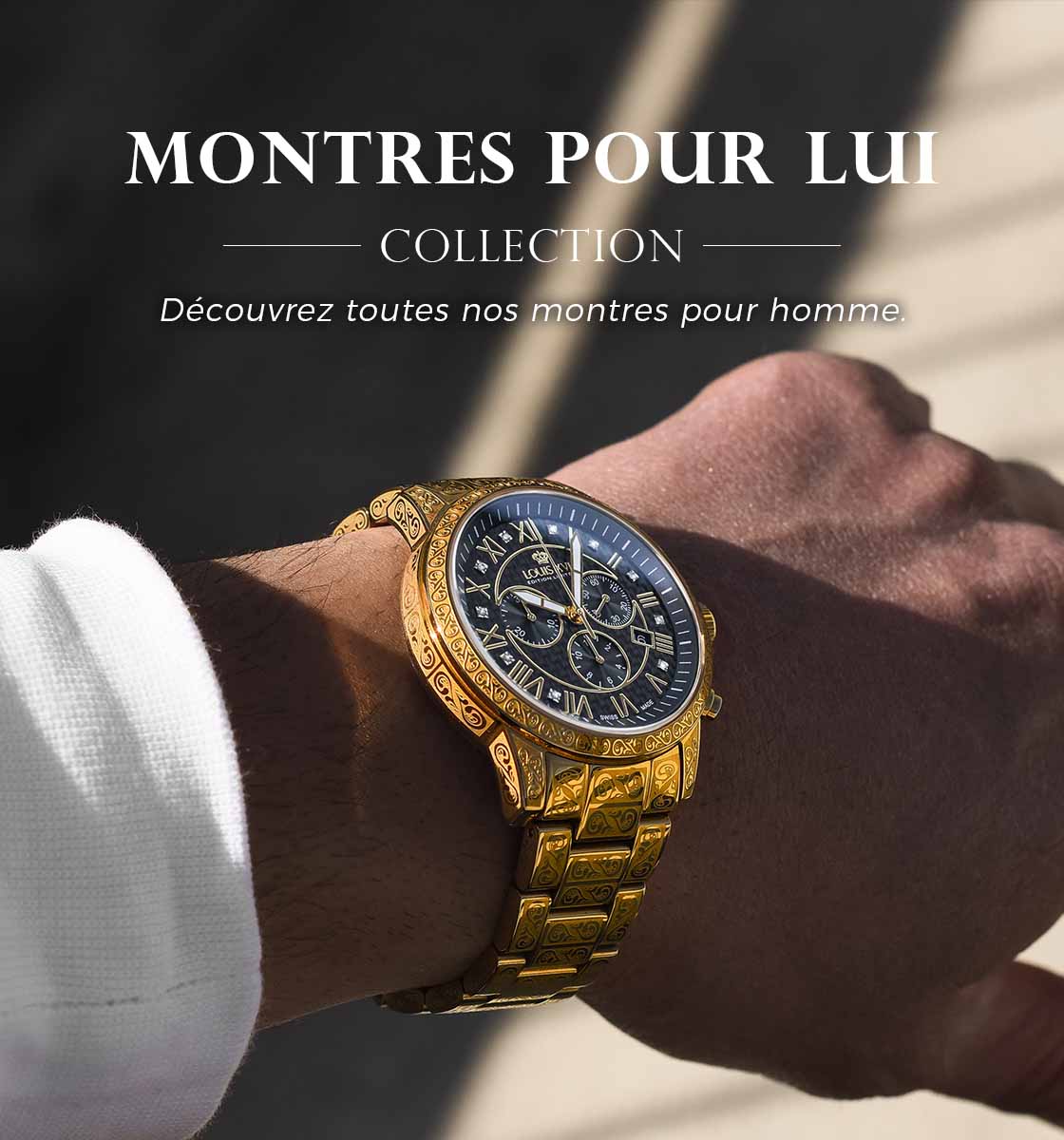

Le procédé PVD conventionnel donne une surface noire très résistante. Les montres noires sont donc généralement traitées par le procédé PVD et peuvent être reconnues directement. En plus du revêtement conventionnel avec le matériau noir, il y a aussi la dorure PVD. Dans ce cas, une fine couche de métal est également évaporée et appliquée sur la montre. Cela a cependant pour conséquence de ne pas créer de surface noire, mais un vernis doré ou rouge-doré.

La dorure PVD utilise des procédés identiques à ceux utilisés pour le revêtement PVD conventionnel. La différence est cependant qu'on ne pulvérise pas de plomb ou de graphite, mais plutôt des particules d'or.